服务热线:027-82638412

服务热线:027-83537266

传真: 027-83592799-802

地址:湖北省武汉市硚口区

古田二路南泥湾大道37号汇丰企业总

部1号楼A座...

您所在位置:首页 > 新闻中心 > 行业资讯

行业资讯

基于NZK三相SCR触发器的触发控制浅析

摘要:本文主要以武汉辉达工控所生产的三相NZK-3000系列 SCR触发器为例,介绍基于单片机的可控硅触发器的触发部分软件设计,浅析移相触发和过零触发的控制理论。

关键字:触发器、可控硅SCR、单片机

一、引言

可控硅(SCR)是目前工业中使用最为广泛的大功率变换器件。传统的触发器采用模拟控制电路,无法克服固有缺点。本仪表采用数字式控制电路,主要优点是输出波形稳定、可靠性高。随着单片机技术的发展,由单片机组成的控制电路优势越来越明显,除具有数字式电路相同的优点外,更因其移相触发角度可通过软件设计来完成,触发电路结构简单、控制灵活、控制精度可通过软件补偿、移相范围可任意调节等特点,目前已获得业界的广泛认可。

辉达工控NZK-3000系列三相智能可控硅触发器通用性强,输出脉冲对称度高,触发及抗干扰能力强,接线方便。可实现单、双向可控硅的移相控制、定周期过零控制和变周期过零控制。支持全控、半控和整流,支持多种负载接法、支持阴极和阳极触发(即强触发)、稳定触发0~3000A可控硅、输出具有防烧保护功能、自动判别相序,具有缺相保护功能。

二、触发控制

可控硅SCR实现交流电调压实际是调功,一般有两种方案。1是通过控制可控硅的导通角来调节功率大小。2是调节单位时间内通过可控硅的交流脉冲个数来进行调节。前者又叫移相触发控制,后者又叫过零触发控制。

移相触发:通过调节可控硅的导通角,来调节控制可控硅的输出电压。导通角越大,则输出电压越大;

过零触发可分为定周期过零和变周期过零。通过调节单位时间内可控硅的导通周波数,来调节控制可控硅的输出功率。由于过零控制是在电压为零点是导通或关断,所以这种控制对电网的污染小。

2.1移相触发

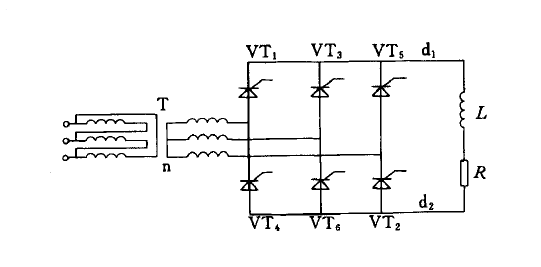

移相触发的原理如下图:

.png)

移相控制要求以变流电路的自然换相点为基准,经过一定的相位延迟后,输出触发信号使可控硅导通。在实际应中可控硅的触发信号应该以同步电压信号为基准延迟一定的相位角,所以移相控制的主要任务就是测量同步电压过零点时刻,并以此点作为单片机计算可控硅触发相位角的起始点。

2.1.1同步过零信号的检测

硬件电路如图:当AB两相正弦交流电压不为0,总有一个1N4007导通,此时INT0引脚输出高电平。当正弦交流电压接近零时,两个二极管1N4007均截止,当A相电压大于B相时,电路经过运放最终使光耦导通使得INT0引脚产生低电平,这个脉冲的下降沿将引起单片机的外部中断,在中断服务子程序中使用定时器累加移相时间,然后发出可控硅SCR的同步触发信号。

2.1.2触发相位角的延时

在实际的仪表中,触发相位角的延时是根据输入的一个标准信号来进行控制的。输入信号越大,导通角越大,即输出功率越大。标准信号的采集在此省略。

当A 相同步电压信号(即过零信号)被单片机检测到,这时, 单片机实现输出脉冲时序的计算通常有两种方法。一是: 每相都用一套独立的同步电压信号和定时器来完成触发脉冲的定时输出, 此时需要三个同步电压信号和三个定时器。以A 相为例,单片机在完成同步检测和相位延迟定位后, 输出触发脉冲,其他相类推。这种方法简单, 容易编程实现, 但需要单片机的资源较多。二是: 用一个同步电压信号和一个定时器来完成触发脉冲的计算, 这在三相电路对称时是可行的。因为三相完全对称, 各相彼此差120°, 电路每隔60°需要换流一次, 且换流的时序事先是已知的(需要事先实现自动判相序功能或负载电压严格按照ABC相序接)。该方法与第一种方法比较, 所用单片机资源少, 只要一个同步信号, 电路也简单, 但软件计算工作量稍大。

实际仪表的设计采用第二种方法, 该方法实现触发脉冲的延迟要比第一种算法复杂, 具体实现方法如下: 由于只用一个同步信号, 所有可控硅的触发脉冲延迟都以它为基准。为了保证触发脉冲延迟相位的精度, 用一个定时器测量同步电压信号的周期, 并由此计算出60°和120°电角度所对应的时间。由于三相电路的触发电路, 必须每隔60°换流一次, 也就是说, 每隔60°时间必然要输出一次触发脉冲信号, 因此第一个基准触发脉冲信号必须调整到小于60°才能保证触发脉冲不遗漏。以A 相同步电压信号为基准, 当单片机检测到A 相同步电压信号由0 到1 的正跳变时, 启动定时器工作, 当定时器溢出时, 输出第一个触发脉冲信号, 以后每隔60°定时时间输出一次触发脉冲, 直到单片机再次检测到A 相同步信号的正跳变时, 又重复上述过程。值得注意的, 从单片机检测到同步电压正跳变到输出第一个触发脉冲信号的时间必须调整到小于60°电角度时间, 否则会造成触发脉冲的遗漏。当移相延迟的触发角α小于60°, 此时以A 相同步信号为基准、并按延迟角时间定时实现的第一个脉冲输出应该是A 相VT1 可控硅的触发信号,因而延迟时间无需调整。之后, 每隔60°时间依次输出VT2 、VT3 、VT4 、VT5 可控硅的触发信号。当移相延迟角α大于60°而小于120°时, 为保证触发脉冲不遗漏, 应将延迟角的定时时间调整在60°电角度时间之内, 即减去一个60°电角度时间。相应地, 输出触发脉冲的时序也要进行调整, 此时第一个输出触发脉冲信号应该是B 相 VT6 可控硅的触发信号。之后每隔60°时间依次输出VT1 、VT2 、VT3 、VT4 、VT5 可控硅的触发信号。当移相延迟角α大于120°时, 要将延迟角的定时时间调整在60°电角度时间之内, 则需减去一个120°电角度时间, 此时第一个输出触发脉冲信号应该是C 相VT5 可控硅的触发信号, 之后, 每隔60°时间依次输出VT6 、VT1 、VT2 、VT3 、VT4 可控硅的触发信号,根据前面的分析, 由单片机产生所需的可控硅移相触发脉冲, 必须包括同步电压检测环节、移相延迟角定时环节、触发脉冲时序分配环节等部分,它与模拟电路实现的方法是类似的。

分析上图电路的工作原理可知:为了确保电路的正常工作,需要保证在任意时刻共阴极组(VT1、VT3、VT5)与共阳极组(VT4、VT6、VT2)中分别有一个可控硅同时导通,方可形成导电回路。导通的顺序为:VT1和VT6、VT1和VT2、VT3和VT2、VT3和VT4、VT5和VT4、VT5和VT6,依此类推;为此,一般可采用两种方法:一种是使脉冲宽度大于60度(一般取80度到100度),称为宽脉冲触发。另一种方法是在触发某个可控硅的同时,给序号紧前的一个可控硅补发脉冲,用两个窄脉冲代替宽脉冲,两个窄脉冲的前沿相差60度,脉冲宽度一般为20度到30度,称为双脉冲触发。双脉冲触发电路要求的触发电路输出功率小。宽脉冲触发电路虽然可以少输出一半脉冲,但为了不使脉冲变压器饱和,需将铁心体积做的较大一些,绕组匝数较多,导致漏感增大,脉冲前沿不够陡,对于可控硅的串联使用不利。虽然可以用去磁绕组改善这种情况,但又使触发电路复杂化。故此处用的是双脉冲触发方式。

在实际的仪表中,单片机资源是这样分配的:外部中断0作为同步过零信号检测,定时器1计数控制移相大小,两个PCA计算器一个用于控制三相触发的限幅,另一个用于控制三相触发的脉冲宽度。

2.2过零触发

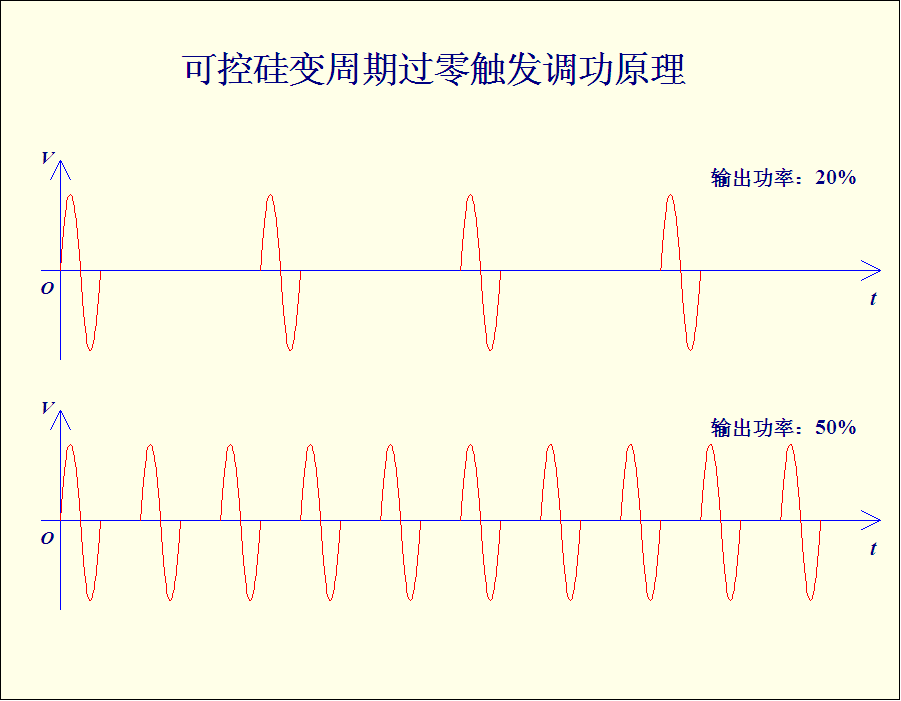

过零触发的原理如下图

变周期过零触发:通过调节单位时间内可控硅的导通周波数,来调节控制可控硅的输出功率。变周期过零触发的关键是:尽可能地使导通的周波分布均匀。在多番尝试后,最终,NZK触发器变周期过零触发的输出处理采用查表法。例如:

1.00%:

{ 1,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0,

0,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0,

0,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0,0,0,0,0,

0,0,0,0,0,0,0,0,0,0 }

表示100个周期中,导通1个周波;

6%≈6.25%:

{ 1,0,0,0,0,0,0,0,0,0, 0,0,0,0,0,0 }

表示100个周期中,导通6个周波;

18≈18.18%

{ 1,0,0,0,0,0,1,0,0,0, 0 }

表示100个周期中,导通18个周波;

50.0%

{ 1,0 }

表示100个周期中,导通50个周波;

实际的仪表中还涉及到很多其它的方面,比如同步过零信号检测与实际电路的延时问题、三相电相序的检测问题,它们都会影响到触发效果。仪表中同时也还具有其它一些功能,例如触发脉冲的宽度可调、导通角的上下限可调等功能。

总结:

本文主要以武汉辉达工控所生产的三相NZK-3000系列 SCR触发器为例,讲述了利用单片机来实现可控硅触发脉冲的方法。描述了移相触发和过零触发的基本原理以及通过单片机来实现的具体方法。在实际仪表的正常使用中,该方法证实可行。

参考文献:

[1] 精达仪表选型手册 2009

[2] 可控硅触发基本原理

- 上一条产品:电阻炉和电炉温控系统的结构组成及工作原理简介

- 下一条产品:辉达工控开发出节能降耗窑炉温控系统新技术

.jpg)