服务热线:027-82638412

服务热线:027-83537266

传真: 027-83592799-802

地址:湖北省武汉市硚口区

古田二路南泥湾大道37号汇丰企业总

部1号楼A座...

您所在位置:首页 > 系统解决方案 > 电炉系统解决方案

电炉系统解决方案

半导体行业烧结炉控制系统集散控制解决方案

一、需求

某半导体集团箱式炉控制实验室9台箱式炉,其中七台15KW箱式炉因实现集中控制更换其主加热控制系统;另两台15KW箱式炉因仅对温控仪增加通讯功能使之能与PC上位机实现数据交换达到远程控制。更换控制回路的七台箱式炉主控制采用武汉辉达工控的KY31055N1RS485一体化智能温控可控硅调压器,并采用7’触摸屏实现操作与控制功能。以上9台箱式炉最终由PC上位机组成热处理集散控制系统,以便对箱式炉的工作做实时的详细记录及实现远程监控,以达到更好的管理的目的。

二、烧结炉温控系统的控制要求

1.每台烧结炉功率为15KW,采用三相电阻加热,负载为三相星形接法(不接零线)或三角形接法。

2.温度控制采用三相可控硅移相调节进行功率控制。

3.温控精度:±1℃

4.加热功率:15KW

5.输入功率:15KW*7

6.升温速度:室温——1000℃

7.加热原理:三相移相触发

8.供电电源:AC 380V 3P+N

9.集中配电、集中控制

10.人机界面,可远程监控

三、烧结炉温控系统的控制方法

1.箱式烧结炉7台,分七组分别采用可控硅调压温度控制,每组三相电源功率约为15KW,7组总功率约105KW。

2.每台箱式炉采用KY3000系列智能三相可控硅调压器为基本功率调整单元,自带串口通讯接口,可实现modbusRTU通讯。可满足0-1000℃温度范围内0.5%的控温精度。

3.单台烧结炉温控系统采用的是一对一工作模式,每一套独立温控系统主电路分别由空开、交流接触器、KY系列可控硅调压器等组成;每台烧结炉控制系统上安装一台人机界面(触摸屏),综合显示各系统工作状态,并对子系统进行参数设置、数据记录等操作。

4. 控制系统集中配电、集中控制。9台烧结炉最终由一台PC工控机进行实行远程监控,集散控制。

5.控制系统可选用操作台结构形式或控制柜结构形式。其中操作台结构形式为,采用两台控制台及一台电脑操作台组合

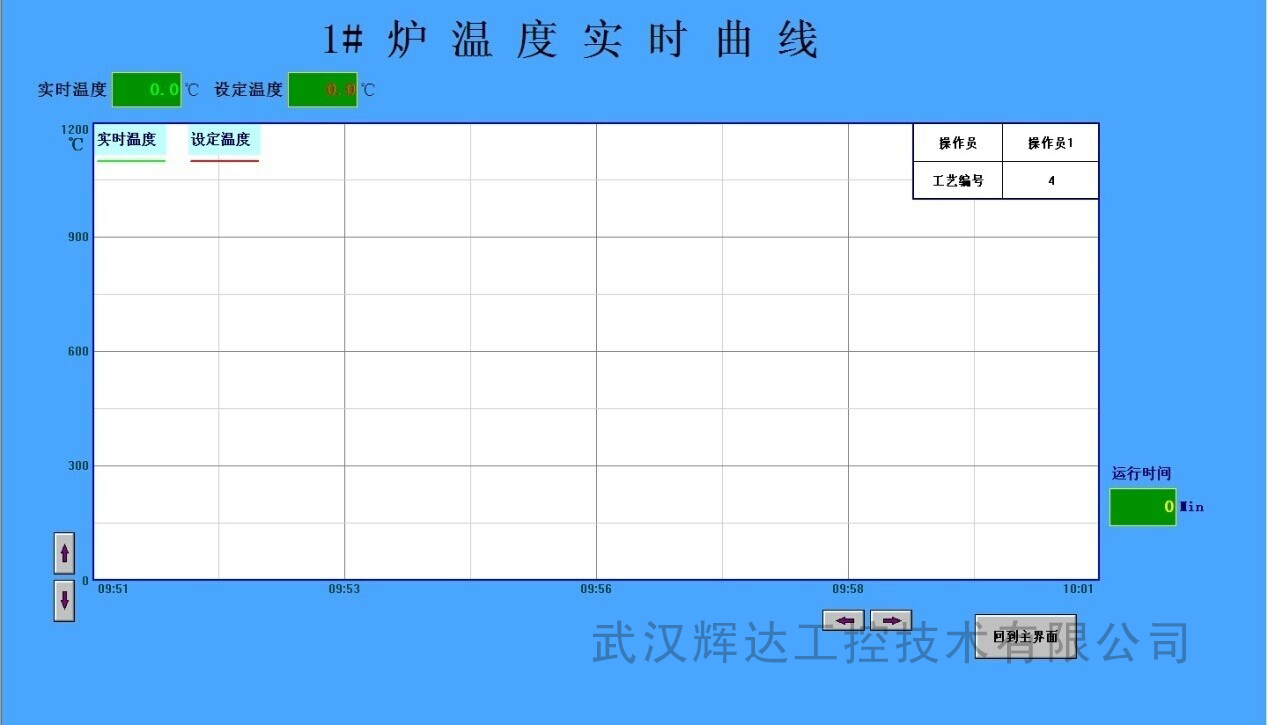

四、电脑集散监控系统方案

为方便操作和管理,整个热处理控制系统采用全电脑集散控制监控,所有功能模块均带有MODBUS通讯接口,能方便地与计算机联机工作,考虑到简单、方便、适用的原则,计算机显示组态主要由“温度控制系统总貌”、“实时曲线”、“历史报表”、 “历史曲线”、“参数设定”、“报警记录”等多个画面单元组成。计算机开机后点击桌面的组态运行系统,即可进入“xx系统”。

1.系统的控制软件系为电炉“量身定做”的专业测控软件,充分考虑了电炉运行各道工序的需求和特点,充分考虑了该行业的特点和各种个性化需求;具有很强的针对性。

2.参数设定方便直观。通过上位机或触摸屏上相应的参数设置界面,可以直观地对每一套系统控制参数进行设置和操作。

3.工艺曲线图形化设置、管理与操作是本系统软件设计的一大特色。工艺参数设置界面上可预先设置10条以上工艺参数曲线,实际应用时,操作人员只需选择与处理材料相对应的工艺参数曲线,即可完成所有相关参数的设定和更新。

.jpg)

4.自动记录过程控制曲线。对箱式炉各区、各台智能仪表的工艺控制均有独立的记录曲线,记录文件可长期保存在硬盘中作为历史记录供随时调阅、打印。

5.功能完善的数据记录方式,自动生成表格,供随时查阅、使用。9台电炉的温度数据通过一个表格进行数据记录(EXCEL格式),查询时可任意选定日期时间进行查询。

.jpg)

.jpg)

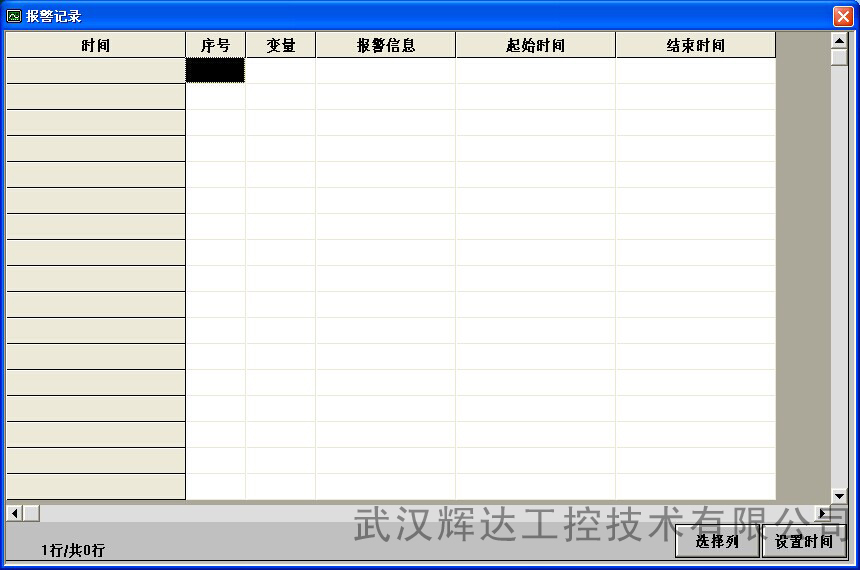

6.完善的报警功能,记录报警原因,事件记录可长期保存。

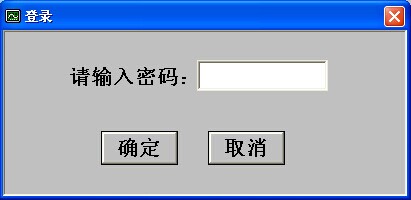

7、可设置不同级别用户的权限。对关键参数设置、改动具有密码保护。有权限的工作人员修改参数后会详细记录更改和设置的时间、具体更改数据及更改人的用户名。仅管理员可以进行试验结果数据的查询、修改、导出。

8.电量采集与记录功能,能实时显示每台电炉的电量使用情况,可随时了解电炉耗电量是否有异常,随时掌握单台/汇总的电量使用情况,避免异常电能损耗。

9.系统具有良好的扩展性,此方案系统配置可支持30个接口。

- 上一条产品:计算机炉群控制系统辉达工控方案设计

- 下一条产品:某磁性材料厂辊道窑炉控制系统解决方案